설계 검증 활동

설계 검증은 설계 출력이 설계 입력 요구 사항을 만족하는지 확인하는것 입니다.

설계 업무에 사용되는 3D 설계 데이터는 수백개 이상의 부품 정보를 담고 있으며, 많은 부서와 회사를 거치는 동안 많은 사람의 작업으로 수정이 반복되는데, 이 와중에 사내 규칙(표준 규칙)을 지키지 않은 수정이 벌어져 타 부서나 회사 사람이 설계 데이터를 파악하는데 시간이 오래 걸리는 경우가 발생하게 된다.

3D 캐드 설계 데이터는 컴퓨터를 이용하여 만들어지는 가상 모델이다 보니 물리적인 생산현장에서 실제 부품을 만들었을 경우 미리 예측하지 못한 오류가 발생하는 단점이 있다.

엔지니어가 설계도면을 출력해 설계 조건에 적합한지 일일이 수작업으로 검증 했던것을, 미리 입력된 설계 조건에

맞춰 3D모델을 실시간으로 자동 검증하는 프로그램 구현 하는 방법은 무엇 일까?

1. 디자인 검토

- 부품간 간섭 검증, 가상 시험 환경에서 동작 검증 (가상의 환경에서 동작)

정적인 간섭체크는 부품과 부품간 1 대 1로 간섭 체크를 하고, 결과를 EXCEL 파일로 자동 저장

- 동적인 상태에서 간섭 체크 및 제품 동작 상태 확인

어셈블 모델을 사용하여, 운동 학적 제품 구동 하여 간섭체크

- 설계 표준 거리 검사 (부품과 부품사이, 동일한 부품에서 형상 간의 거리)

1) HOLE의 직경이 사내 표준을 사용 했는지 검증, HOLE 과 HOLE 사이 허용 범위 검증 (최소 및 최대 값 만족)

2) 지정된 부품 라이브러리 사용 검증

3) UDF의 모든 치수가 사내 표준을 만족 하는지 검증 (미리 입력된 설계 조건)

UDF는 Extrude, Cut, Round를 모아 놓은 Autocad의 블록 입니다. 치수를 가지고 있으며, 치수는 변경 할수

있습니다. 치수는 이름을 갖고 있으며, 설계 검증 프로그램은 이름이 정의된 치수와 데이터 베이스에 있는

Table과 연계 하여 이름이 정의된 치수의 변경 값을 검증 할수 있습니다.

- 설계 물성치 측정을 이용한 검증

1) 부품의 무게가 허용 범위 만족 검증

- 재질 파일은 "비중" 값등 특성 값을 포함, 재질을 선택하면 자동으로 무게 계산

- 3D 모델 가로 * 세로 * 높이 자동 계산

- 계층적인 용도별 부품 특성 선택. (미리 저장된 설계 기준 정보)

예) 설계시 자동차 > 엔진룸 > 브라켓트 용도 선택.

브라켓트의 무게는 사이즈 (가로 * 세로 * 높이) 이면 최소 10 ~ 30g 일것

2) 미리 입력된 측정 값으로 설계 검증

- 검증이 필요한 치수 또는 Parameter 값을 선택하여, 미리 저장된 설계 기준 정보와 비교하여 검증

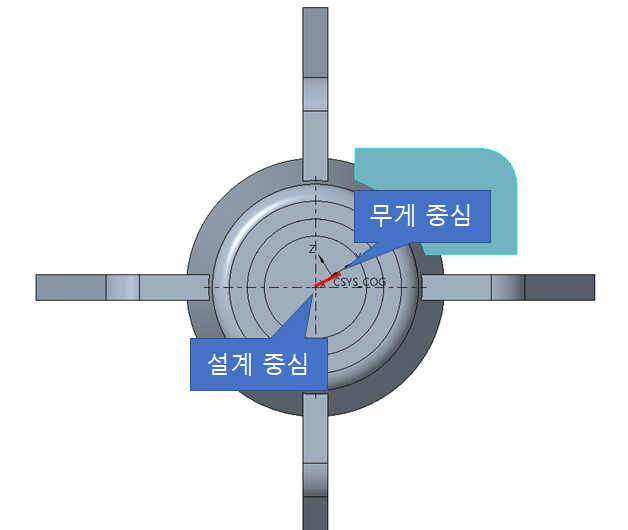

- 예) 무게 중심과 설계 중심 사이의 거리 매개변수

2. 대체 계산을 수행 (Engineering Calculations)

- 계산식을 사용한 설계 목표값 확인

예) : 스프링 계산식- 취부시 응력, 처짐량, 스프링 정수 등.....

계산식에 사용될 치수 입력을 프로그램을 이용, CAD 데이터에서 자동 축출, 프로그램에서 자동 계산

계산된 결과 값을 CAD 모델에 실시간 반영, EXCEL 파일로 변환

- 조립도에서 부품들의 관성 모우먼트 값 계산 및 목표값 도달 여부 확인

1) 구성된 3D 부품을 선택 하거나, 특정 조건에 맞는 부품을 자동으로 선택하고 BOM 형태로

레벨이 표시된 화면으로 표시하고, 이미지와 관성 모우먼트 값을 표시.

2) 미리 저장된 설계 기준 정보와 비교 하여 검증

3. 해석 시험 및 데모

3D 캐드 설계 데이터는 컴퓨터를 이용하여 만들어지는 가상 모델이다 보니 물리적인 실제 부품과

미리 예측하지 못한 오류가 발생 할수 있다. 가상의 모델을 좀더 현실 세계에서 작용 하는 물리적 성질을

반영 하여 설계 하고자. 해석과 시험 데이테터 분석이 필요 하다.

기술의 발전하여 GPU를 사용한 해석 프로그램은 기존 보다 더욱 빠르게 FeedBack을 제공 한다.

4. 릴리스하기 전에 디자인 스테이지 문서의 검토

1) 설계 체크 리스트

. 제품별, 부품별 공통적인 설계 체크 항목 및 옵션 항목을 만들어 설계자 스스로 설계 내용 점검

. 프로그램을 활용하여 체크 항목 일부 자동 선택 및 합격 여부 판독 가능

예) 최소 라운드값을 만족 검증

제품별 적정 재질 선택 검증

특정 치수값 또는 측정값 만족 검증

2) 모델 체크

3D 데이터의 형상 품질을 자동으로 검증 한다. 품질 기준 정보에 대해 좀더 구체적으로 살펴보면, 요소 사이의

간격, 곡률에 대한 접선 생성 여부, 접합 요소 사이 곡면 비율, 한계선 간격, 꼭지점 간격, 극소 곡률 반경, 곡률

반복 여부, 요소 면의 접힘 여부, 곡선 생성 불가 여부, 점 생성 불가 여부, 예각, 크기, 폭, 겹침 여부, 조정점 생략

여부, 차원 부정확 여부, 구성식의 차수, 파편화, 위상의 닫힘 여부, 불완전 위상, 제한 조건이 없는 도형요소 존재

여부, 도형 요소 중복, 구성 요소 중복, 요소의 미사용 여부, 공백 여부 등을 말한다.

일반적으로 CAD 의 모델 체크 기능은 매우 많은 파일 단위로 저장되는 설정 요소들이 많다. 즉 설정 해야하는

요소들이 많고, 관리자가 중앙에서 파일을 관리하고, 사용자는 별도의 설정 파일을 사용할 수 없는 구조로 되어야

하며, 모델 체크된 결과 파일은 서버에 저장되고, 관리자가 분석할 수 있는 프로그램이 있어야 한다.

'personal activity > 이것 저것 자료 캡처' 카테고리의 다른 글

| Creo Parametric & Creo View - Editing PVZ Recipe File to Output Author States (0) | 2021.03.12 |

|---|---|

| Creo Illustrate 와 워드 : 그림 캡처 (0) | 2021.03.11 |

| Creo Illustrate 와 워드 : S-BOM 계층 구조 만들기 (0) | 2021.03.10 |

| Model Check 유사 모델 검증 (0) | 2021.02.28 |

| PBR 사이트 / WEB AR 사이트 (0) | 2021.02.23 |